お知らせ

事例9 天ぷら製品の生産方法変更による菜種油使用量の削減

本事例は「食品原材料調達安定化対策事業(農林水産省)」によるものです。

同事業のその他の事例はこちらの一覧から閲覧できます。

二方蒲鉾株式会社(兵庫県)

事業:水産食料品(練り製品)の製造・販売

従業員:55名

価格高騰の影響を受けていることが証明されている輸入原材料:なたね

主原料ではなく副原料に着目し、使用量削減を目指す

大正10年の創業から100年以上にわたって伝統の味と技を守り続ける二方蒲鉾株式会社。兵庫県の自社工場で製造される手作りのかまぼこやちくわは、地元の土産物店をはじめ大阪や京都などのスーパーにも出荷され好評を得ています。また一部の自治体では学校給食用の食材にも採用されており、同社では子供の安心・安全を考慮し、保存料・化学調味料を使わない無添加の商品づくりを続けています。

二方蒲鉾では、かまぼこやちくわなどの原料として主に輸入魚肉を使用しています。しかし、ウクライナ情勢や円安の影響から、輸入魚肉の価格が高騰。何度か値上げも行いましたが、値上げする度に原材料の価格も上がるといった悪循環が生まれ、経営が圧迫される状況となっていました。

このような状況を受けて、二方蒲鉾ではまず魚肉のコスト削減を検討。内容量の削減を試みるとともに、国産原材料に転換する道も模索しました。しかし、いずれの対策もコスト削減の幅は極めて限定的で、利益率改善への貢献はごくわずか。そこで、同社ではコスト削減の対象を変更し、主原料の魚肉ではなく、副原料である菜種油の使用量削減を目指しました。

二方蒲鉾では、全生産量の約4割を魚のすり身を油で揚げた「天ぷら(さつま揚げ)」などの商品が占めており、その揚げ油として菜種油を使用しています。年間使用料は約15,000ℓ。副原料といえども、決して少なくない量を消費しています。

同社では、試算の結果、約50年にわたって使用しているフライヤーを中心に揚げ工程の機器・設備を更新することで菜種油削減が可能であると予測。それと同時に、CO2排出量の問題や、輻射熱による作業環境の悪化といった問題も解決が期待できるとして、新たな機器・設備の導入に踏み切りました。

油の交換頻度が減り、作業環境も改善

揚げ油は、酸化や汚れによって劣化するため一定の頻度で交換する必要があります。かつて二方蒲鉾では7〜10日に1回のペースで油を交換しており、この期間をいかに延ばすかが、フライヤー更新の第一目標となりました。さらに、従来のフライヤーはガス火で油槽を熱する方式だったため、熱の散逸が多く、熱効率は45%ほどに留まっていました。

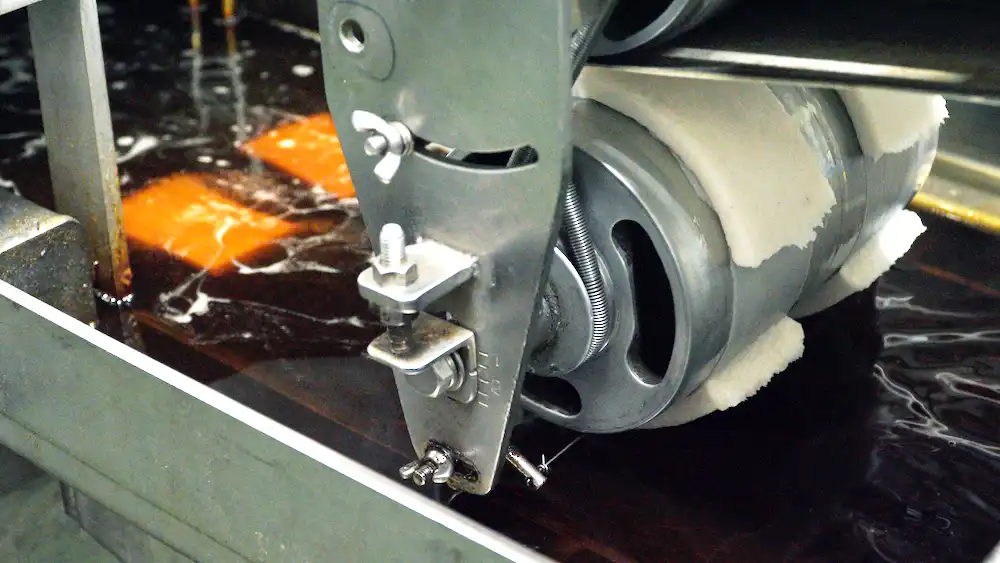

こういった課題を解決するため、同社では本事業を用いて「2連式電気フライヤーライン」「蒸し揚げ電気フライヤーライン」「小型蒸気ボイラー」「高圧キュービクル」を導入。二つのフライヤーラインには油の劣化抑制装置も附加しました。

導入期間は約2週間。揚げ具合の調整などに少々時間を要したものの、導入からまもなく安定稼働を開始し、新たな機器は順調に効果を発揮しています。

菜種油の劣化に関しては、毎日の酸化度チェックで劣化のスピードが遅くなっていることを実感。通常より多めの生産を7〜10日ほど続けても交換が必要な状態には至っておらず、このペースでいけば年間の菜種油使用量は確実に減少する見込みです。また、IH方式にしたことで油層内の温度が均一化し、揚げ具合のバラつきが減少。その結果、不良品の発生にともなうロスも削減されました。

エネルギー効率改善の効果に関しては、短期間では十分な効果測定ができませんが、LPGから電気に変わったことで価格変動のリスクや不安が減り、経営面での安心感につながっています。

作業環境の改善に関しても、多くの従業員が効果を実感しており、夏場でも快適な環境が保たれる見込みです。

本事業実施による成果

【IH加熱フライヤー・酸化防止装置の導入による菜種油の使用量(2か月間)削減】

事業実施前 3.9t(トン) → 事業実施後 3.6t(トン)

【脱炭素を実現する設備の導入による温室効果ガスの削減】

事業実施後のCO2排出量 -1,560kg/年(年間想定排出量)

※製造計画に基づく算出値

生産ラインの刷新をきっかけに、練り製品の新たな可能性に挑む

生産ラインの刷新は、衛生環境の改善という面でも効果を生んでおり、給食センターや保健所の視察で非常に高い評価を得ています。二方蒲鉾では、新たな機器・設備の導入によって品質安定化や衛生状態の向上が進んでいることを取引先にアピールし、さらなる信頼向上を図っていく予定です。

また、今回の事業によって従業員の意識も変化しはじめており、これをきっかけとして練り製品の新たな可能性の開拓をよりいっそう推進していきたいとしています。

本事業のポイント

自社のコスト削減だけでなく、環境負荷・作業者負荷にも目を向けた企業活動

本事業では、菜種油の使用量削減のために電気式フライヤー等の設備を導入しました。今回の設備導入により油の交換日数が伸び、使用量削減を実現しました。事業に取り組む中でコスト削減だけでなく、環境や作業者へ配慮することにも注力しています。具体的には、従来から問題視されていた作業場の温度上昇を抑制でき、環境及び現場作業者に配慮した生産体制を構築しました。より多くの製造事業者がこういった部分に目を向けることで、持続可能な原材料の有効活用ができると考えられます。